「物流ロボティクス」という言葉をよく耳にするようになりました。物流ロボティクスとは物流のロボット化のこと。人に代わってロボットが全ての作業をしてくれる未来型の物流倉庫かと思いきや、そうではありません。物流現場におけるロボットの多くは、人と一緒に働くことを前提に考えられています。ここではAGV、AMR、GTPの3つに注目し、それぞれの仕組みとメリットを考えていきます。

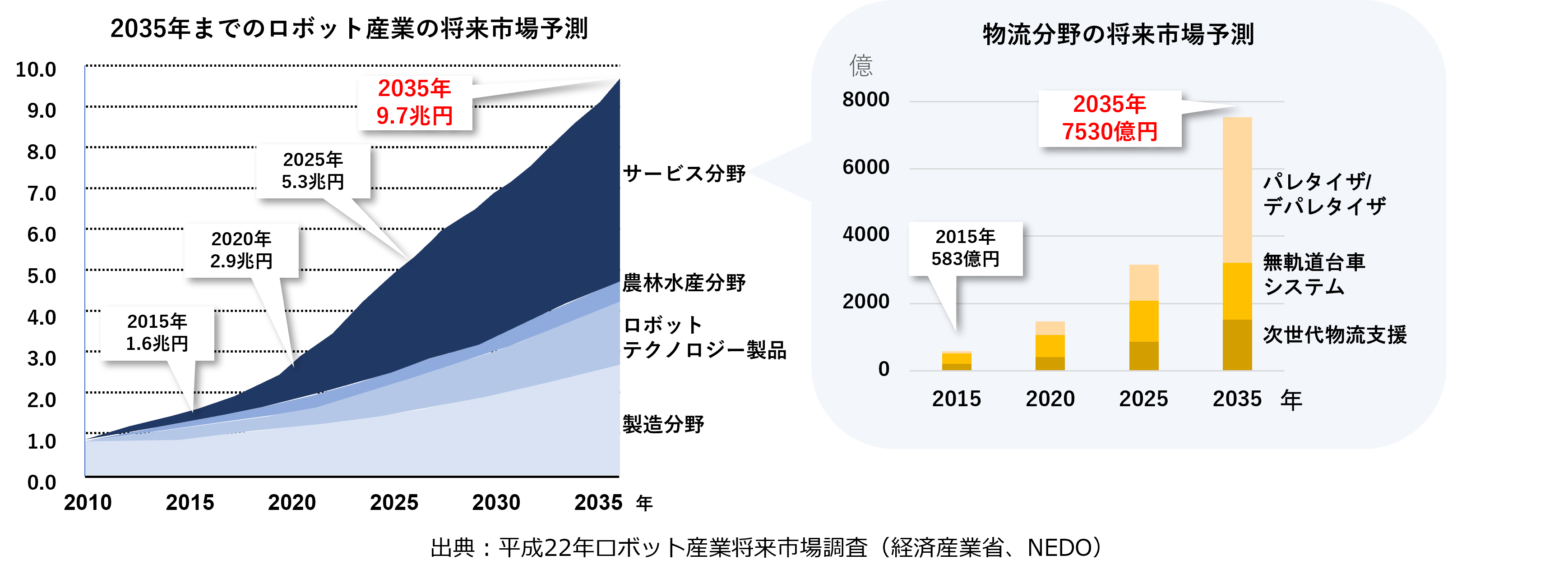

業務・サービスロボットは、様々な業界で人手不足解消や作業員の負担軽減を目的に導入が進んでおり、日本の市場は2035年には9.7兆円の規模になると予測されています。(平成22年ロボット産業将来市場調査(経済産業省、NEDO))

その中でも特に伸び率が高いと考えられているのが『物流・搬送』の分野です。物流現場の人手不足は深刻な課題として多くの物流現場で叫ばれており、今後もECの需要拡大に伴い物量はどんどん増加していく一方で、人材の確保や定着化が難しい状況となっています。そんな状況を打破してくれる解決策として、自動化・省人化が実現できるロボットに注目が集まっているのです。

具体的には、作業員の代わりにロボットが動きまわり荷物を運ぶ、いうなれば『運ぶことに特化した人を雇う』というイメージです。移動をロボットに任せてしまえば人は作業だけに集中できるため生産性が向上しますし、歩行が少なくなるため肉体的な疲労からも解放されます。

物流現場で最も導入されているのはAGVと呼ばれる無人搬送車ですが、AMRやGTPといったロボットも注目されており、導入が進んでいます。

AGV(Automatic Guided Vehicle)とは、無人搬送車と呼ばれ、人が運転操作をしなくても決められたルートに沿って自動的に走行できる搬送車のことを言います。 JISD6801では、「一定の領域において,自動で走行し,荷など人以外の物品の搬送を行う機能をもつ車両で,道路交通法に定められた道路では使用しないもの」と定義されています。一般的なイメージとしては、『自動で動く台車』といったところでしょうか。

多くのAGVは、走行させるルートの床面に磁気テープを貼り付けたり磁気棒を埋め込んだりし、その磁気をAGVの磁気センサーが読み取りながら走行します。最近では磁気誘導の他にも、画像認識やレーザー、SLAM方式(※1)で走行できるAGVもあります。

※1 SLAM方式…Simultaneous Localization and Mappingの略。自己位置推定と環境地図作成を同時に行うことで、磁気テープ等のガイドがなくても自律的な走行を可能にする。

AMR(Autonomous Mobile Robot)とは、自律移動ロボットと呼ばれ、スタート地点から目的地までのルートを自らが判断し、自律して移動するロボットのことを言います。主にピッキング作業に使用されることが多く、『自律移動するピッキングカート』のようなイメージです。

次世代AGVとも言われ、SLAM方式が採用されています。そのため、従来のAGVのように磁気テープ等でルートを決める必要はなく、あらかじめ登録した倉庫のマッピングデータとAMRに搭載されたセンサーによって最適なルートを自らが考え移動することができます。人や障害物、段差を検知して回避や減速もできるため、安全性にも優れています。

ピッキングカートのように台車・タブレット・スキャナが一体化しているのが一般的です。作業者はピッキングリストやハンディターミナルを持つ必要はなく、AMRのタブレットで作業指示を確認し、スキャナで照合、実績を登録します。ピッキングは作業者に、データの処理と移動はAMRにと、それぞれの得意な作業を手分けして行うことができるため、AMRは人と一緒に働く『協働ロボット』とも言われています。

GTP(Goods To Person)とは、自動棚搬送ロボットと呼ばれ、商品を棚ごと作業者のいる場所まで運ぶロボットのことを言います。Amazonが使用していることでも有名です。

床面に貼り付けられたQRコードをGTPのカメラで読み取りながら移動します。ただの搬送車ではなく、オーダーを読み取り、必要な棚を特定し運ぶことができるロボットです。商品を取りに作業員が棚に向かうという一般的なピッキング方法ではなく、作業員の方に棚を集めるという全く異なる発想を持っています。

AGV、AMR、GTPの共通するメリットとして、作業員の歩行・移動を削減することによる生産性の向上や労働環境の改善、省人化などがあげられますが、それらに加えてそれぞれ独自のメリットや作業方法があります。

磁気テープ等のガイドを設置する手間がありますが、操作方法がシンプルで小型のものであれば比較的安価に導入ができるため、小規模~の倉庫に適していると考えられます。様々なメーカーから販売されており、小型の物から重量物が運べるものまで種類が豊富なため、倉庫の規模や取り扱う荷物に合わせたAGVを選択することができます。

人を雇うというイメージに近く、また既存設備やオペレーションを大きく変更することなくスモールスタートが可能です。中規模~大規模でアイテム数が多い倉庫に適していると考えられます。AMRでピッキングデータの照合もできるため、作業ミス削減も可能です。また、移動はAMRに任せ、作業員は特定のロケーションエリアのみを担当するというオペレーションにすることで、人が蜜になる状況を防いでくれます。

棚を作業者に集めるという、これまでの作業方法がガラリと変わるため、レイアウト変更や設備変更が必須ですが、作業員の歩行・移動を削減する効果は絶大です。大規模でアイテム数がかなり多い倉庫に適していると考えられます。棚を密集させられるため、スペースの削減も期待できます。

物流現場の人手不足を解決するために、自動化・省人化が実現できる物流ロボットに注目が集まっています。AMRやGTPに関しては、まだまだ”新しい技術”であるという認識が強く、導入コストや実績などの点で検討段階としている企業が多いのは事実ですが、物流ロボットを扱うメーカーやソリューションベンダーも増え、PoC(概念実証)を行う企業も増えています。

2025年には”新しい技術”から”スタンダードな技術”としてどの物流現場にもロボットが導入され、人とロボットが一緒に働くのが当たり前になっているのではないでしょうか。

お気軽にお問い合わせください

お電話でのお問い合わせ

(CCS) 043-307-7170

(CIS) 043-307-5125

メールでのお問い合わせ