少子化、高齢化が進むなか、日本の製造業が生き残るためには独創的な新製品の開発が必要なことはもちろんですが、今一度世界に誇れる“日本品質”を追求していくことも重要な要素です。

大量生産を行い安価なものをほどほどの品質で提供するのではなく、少量のロットでも最高の品質のものをほどほどの価格で提供していくことが生き残りのためには必要です。

ところが昨今、偽装検査や製品リコールのニュースをたびたび目にし、理想と現実のギャップの差がまだまだ大きいことを思い知らされます。

“日本品質“を向上させ維持することは製品の設計段階、製造段階、いずれの過程においても設備、人、モノ、の各要素について十分に考えられたかたちで対応する必要があります。

特に製品が完成した後の出荷前の検査・分析については最後のチェックポイントとしてミスが許されない重要な業務です。

ところがとかくこの検査・分析業務は同じ作業の繰り返しも多く、作業者が業務の重要性を十分に理解せず作業を行うなどその精度自体の信頼性が薄れてしまう危険性が潜んでいます。

また、検査機器やIoTデバイスなどを利用してのチェックもすすんでいますが、人間が関与せざるを得ないケースもまだまだ多いのが現状です。人がかかわるエラーは一般的にヒューマンエラーと呼ばれその原因、防止策については数多くの報告があがっています。

エラーといってもその内容については様々な種類があります。

人間だれしも意図的にエラーを起こそうとは思っていないケースがほとんどです。(中にはそうでない場合もあるかもしれませんが。)

それにもかかわらずエラーが発生する背景には下記のような要素がからんできます。

参考: ヒューマンエラー 第3版 小松原 明哲 著 丸善出版

エラーが発生している状況を確認すると下記のようなケースに発生している場合が多いようです。

列挙した状況をながめているだけで、なんとなく危ない雰囲気がただよってきますね。

参考: ヒューマンエラー防止の心理学 重森 雅嘉 著 日科技連出版社

原因や状況がどうであれエラーが発生してはいけません。

特に製品の最終検査の段階での見落としは市場に瑕疵不具合を流出させ、致命的な結果につながってしまいます。

お客様からのクレームを受けるだけならまだしも、最悪の場合リコールや損害賠償につながることもあります。

ヒューマンエラー防止策についても多くの方策があります。

作業を行う中で行われている最も一般的なことは “指さし呼称” です。そう、電車の運転手さんが信号を指さし“xxよーし“と言っているあれです。そもそも指差し呼称は大正時代に今のJRにて創設された日本のオリジナル技術だそうです。

指さし呼称の効果は何もしない場合に比べるとエラーの発生が1/6に減るという結果も出ています。(1994年財団法人(現、公益財団法人)鉄道総合技術研究所による実験結果)。

対象物を指さすだけでなく声に出すことにより意識を集中し、エラーが少なくなるということは実感としても効果がありそうです。外出する時に玄関のかぎをかけたかどうか、電気は消してきたか、しばらくたってから気になりますが指さし呼称をしておけば安心できます。

次に一般的な方策としてはダブルチェックという方法です。一人で行ったことをもう一度他の人が同じ確認を行います。2人そろって間違える確率は一人のエラー率の二乗分の一になるので限りなく0に近づくというわけです。ただし、この方法も慣れるにしたがって効果が薄れてくることがあります。

倉庫で商品をピッキング時にチェック、伝票ごとに商品を仕分けした時点でチェック、梱包した時点でチェック、とトリプルチェックを行ったにもかかわらず間違った商品をお客様に出荷した事実もあります。私自身そのチェックにかかわっていたので一生忘れない出来事です。この時は商品のパッケージの色が変わっていたため、色を見てOKと思い込んでしまっていたことが落とし穴でした。

チェック事項を一人が読み上げ、もう一人が確認作業を行う方法も広い意味ではこのダブルチェックといってもいいでしょう。

以上のように作業のやりかた自体でエラー防止を行う方策以外に、事前にトレーニングを行ったり、作業自体に適切な休息を入れるといった意識面や環境面についての方策を並行してとることも必要です。

もっとも発生してはいけないことは不良が発生したことを隠したり、不良ではなかったかのように検査結果を意識的に変更してしまうことです。

不幸にして不良が発生した場合、最も重要なことは不良品が市場や次工程に出回らないことです。社内で発覚しても市場に出る前に適切な対応をとれるかどうかがポイントです。

不良のチェックを無意識に見過ごしてしまうエラーと違い、改ざんや隠ぺいは意図的に嘘をつくことになるため発覚した場合のペナルティは単に一製品の不良発生というだけでなくコンプライアンスを遵守できないという企業イメージの失墜にもつながります。

いったん失墜したイメージを挽回するためには想像以上の労力がかかりますが、いつまでたっても改ざん隠ぺいのニュースがなくならないことをみても人間の弱さが根本的な原因かとも思えてきます。

不幸にしてエラーが発生した場合、その原因を究明し再発防止のための改善案を作成することも重要です。

原因究明のためには事実(データ)が必要です。作業中の事実(5W1H)を正確に把握することは簡単なようで結構難しいことです。すべての作業をモニターする監視カメラをつけたとしても、作業者が何をしようとしたのかは行動を見て判断するしかありません。指差し確認をきちんと実行していたかどうかは一人一人にマイクを付け録音することも必要です。

また改ざんや隠ぺいされた検査結果は、後からデータを見てもどの時点で入力したり変更したのかを判断することは紙の記録だけの場合は不可能です。検査作業を行った時点で同時にデータを記録する仕組みが必要です。

検査・分析業務において発生するエラーを撲滅するための効果的なツールとして音声システムが有効です。

音声システムとはシステムが合成音声にて作業内容を指示し、作業者が結果を発話しシステムの音声認識機能によりデータとして入力する仕組みです。音声認識システムは昨今ではAmazonのAlexa、iPhoneのSiriやGoogleアシスタントなどでも一般的に使われています。

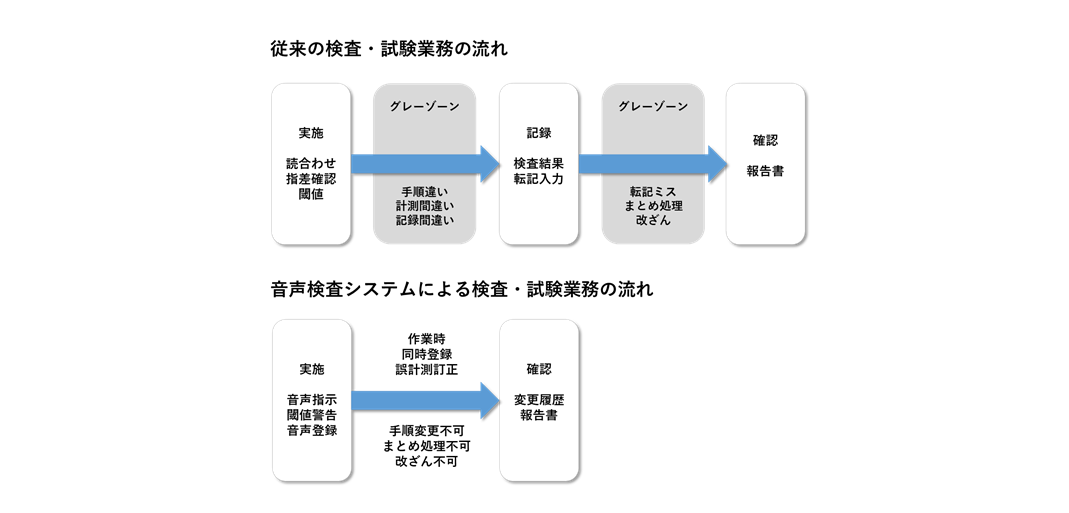

音声システムを利用した検査・分析システム LISTEST(LISTEN+TEST)の特長は、検査業務の効率化・精度向上に加え、検査内容のトレーサビリティを確保し、不正検査の発生を防止できるところにあります。

この音声システムを業務に利用することによるメリットは下記のとおりです。

音声検査システムには、ヒューマンエラーを防止するために必要な要素がそろっていることに注目してください。

例えば指さし呼称、確認する際に単に“OK”や“はい”と回答するのではなく具体的な状態などを回答させるような流れにすることにより指差しした対象物を確実に見て回答することが徹底できます。電車の運転士さんに “信号は?” という質問をして ”OK”と回答するのではなく ”アオ“ と回答させるといった具合です。

またダブルチェックも、読み上げを人の代わりにシステムが行えます。

単に二人の作業を一人で行うことが可能となるだけでなく、あらかじめエラーが発生しやすいポイントについては注意事項や確認事項を事前に設定しておくことにより、誰が行ってもその注意事項を必ず聞いたうえで作業が実施できます。

誰が行っても同じ結果が期待できるということは、今後ベテランの作業員が高齢で退職しても新しい経験の浅いスタッフがベテランと同じレベルで作業できるということです。

音声システムにて発話入力した結果はすべてタイムスタンプ付きのデータとして記録します。したがって一連の流れの中で発生したデータのみに基づいた検査結果記録が残ります。言い換えれば事後にデータを書き換えたり削除することはできない仕組みが実現できます。当然のことながら検査結果を転記したり、PCに入力するといった手間もなくなるため事務処理工数が削減できます。

ただ、本当に重要なことは確認チェックしたその時点の結果がデータ化できるということ=改ざんできない=検査結果の信頼性向上 という点が最も重要なポイントです。

お気軽にお問い合わせください

お電話でのお問い合わせ

(CCS) 043-307-7170

(CIS) 043-307-5125

メールでのお問い合わせ